1.射出成形品質の課題:属人的管理の打破がカギ

射出成形現場では、成形機の設定値や表示データに頼った品質管理や熟練者のカンコツに頼った管理が一般的です。しかし実際には、射出成形機の表示や設定値だけでは正確な成形状態を把握できないケースが多々あります。また熟練者のカンコツに頼った管理では属人化してしまいます。

品質不良を未然に防ぎ属人化を解消するためには、金型内部の状態を可視化することが重要となります。

2.金型内部の状態を把握することの重要性

射出成形品の品質を決定する大きな要素”プラスチック 4つの変数”

- 金型内に流入する樹脂温度

- 金型内への樹脂充填時間

- 金型内樹脂圧力

- 金型表面温度(冷却速度)

双葉電子工業の金型内計測システムでは、この「4つの変数」を可視化し、金型内部の状態を正確に計測することが可能です。これにより、属人的に頼りがちな成形条件調整を金型内の計測データに基づいて行うことができます。

3.射出成形AIシステムの活用でリアルタイム制御も

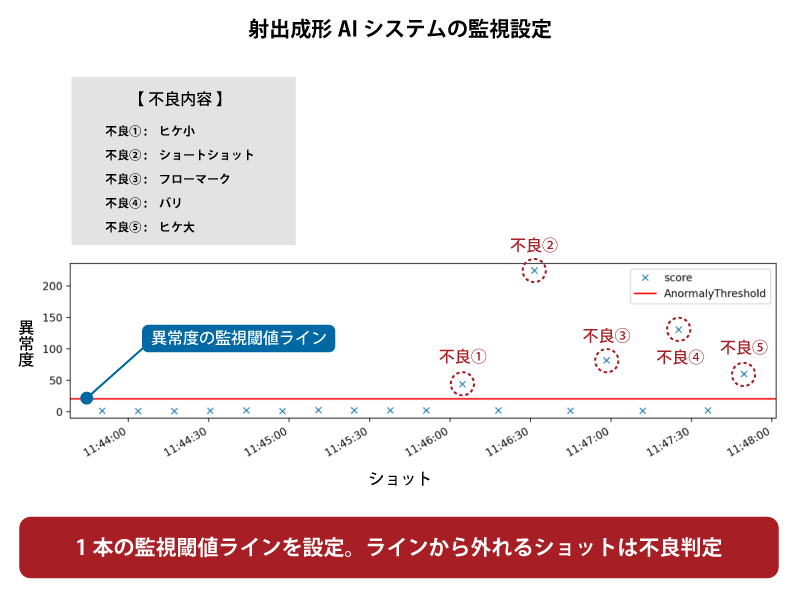

近年注目されている「射出成形AIシステム」では、金型内圧力データをAIに学習させることで、不良品の監視や自動フィードバック制御が可能となっています。

- 不良監視:射出成形プロセスの異常を早期に検知

- リアルタイム条件調整(フィードバック制御):射出成形機の条件を自動調整

射出成形AIシステムでは、現時点で圧力データのみをもとに運用されています。圧力以外のパラメータ(温度など)も含めて多角的に見たい場合は、SignalCatcher等のシステムで複数パラメータの異常診断を行う方法が有効です。

圧力データ

4.提案製品

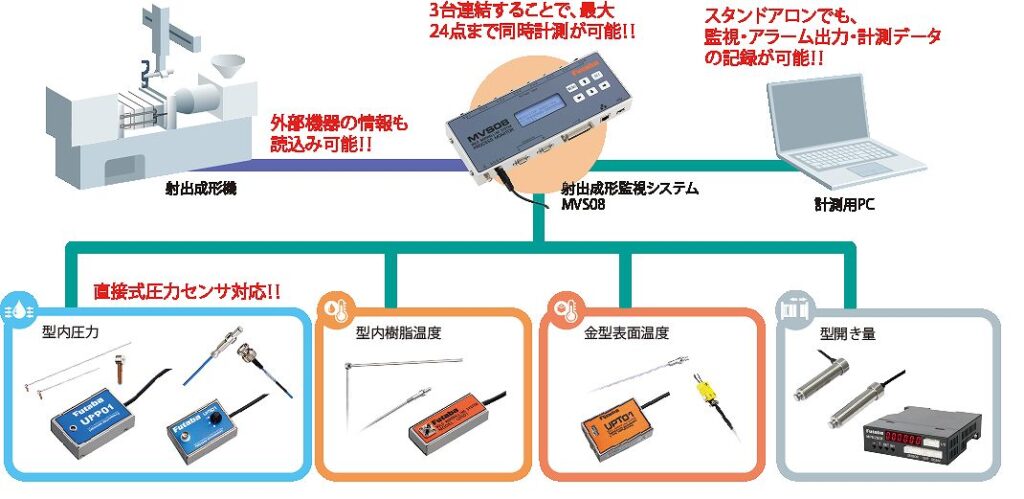

双葉電子工業「MOLD MARSHALLING SYSTEM|射出成形監視システムMVS08」

複数情報を統合した多角的な分析

- 型内圧力、型内樹脂温度、金型表面温度、型開き量に加えて、他社製計測機器や射出成形機の情報をアナログ電圧で取り込み、時間軸を同期して表示・解析可能。

- 波形表示には監視枠設定に基づくアラーム信号出力や計測データの記録機能があり、量産工程での不良監視にも対応。

最大24点の同時計測

- MVS08を最大3台連結することで、圧力・温度など最大24点の計測が同時に可能。

- 多数個取り金型など、多点計測が必要な場合にも柔軟に対応できる。

スタンドアロン機能で量産ラインをサポート

- PC不要の単独運用が可能で、監視・アラーム出力・計測データの記録を本体のみで実施。

- 内部に最大10件の計測条件を保存・切り替えられるため、条件変更時にPCを接続する手間が不要。

- 本体にUSBメモリを接続すれば、自動的に全データを保存できるため、長期連続記録にも対応。

時間軸同期表示による高度な波形解析

- 取り込んだ型内圧力や型内樹脂温度、金型表面温度、型開き量などを、同一の時間軸で重ね合わせて表示。

- 他社計測機器や射出成形機からの情報を含めて波形を比較・分析できるため、より高度な解析を実現。

双葉電子工業「MOLD MARSHALLING SYSTEM|樹脂圧力計測システム」×「射出成形AIシステム」

ショット毎の良否判定による検査効率化

- 金型内センサで樹脂圧力を計測、良品時の波形を基準としてAIに学習させ、基準と異なる波形を自動で検知、良否判定

- バリやヒケといった形状不良も高精度で検知し、これまで人手検査しかなかった領域の工数削減を実現

- 異常検出と同時にアラートを出すため、成形不良の流出リスクを低減

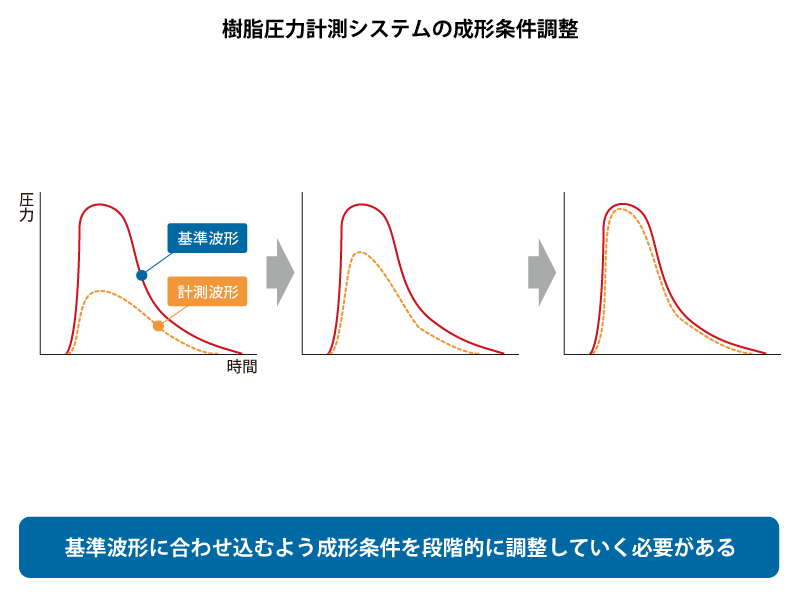

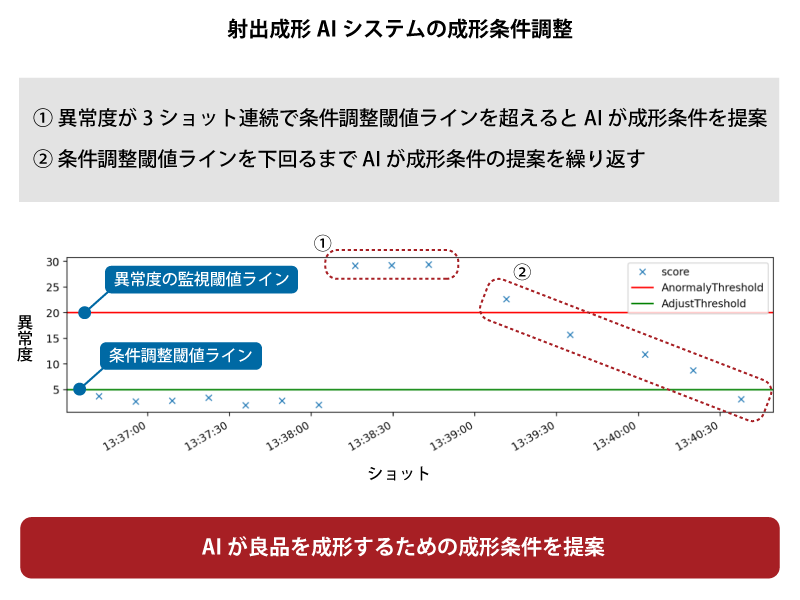

成形条件の自動調整・提案

- 射出速度、V→P切換位置、保圧など、成形機の現在の設定をAIが取得

- 良品時の基準波形との比較で差分を最小化する

最適成形条件を演算し、提案 - 熟練技能者と同等の調整力を発揮し、効率化

- 作業標準化により、人材スキルへの依存度を軽減

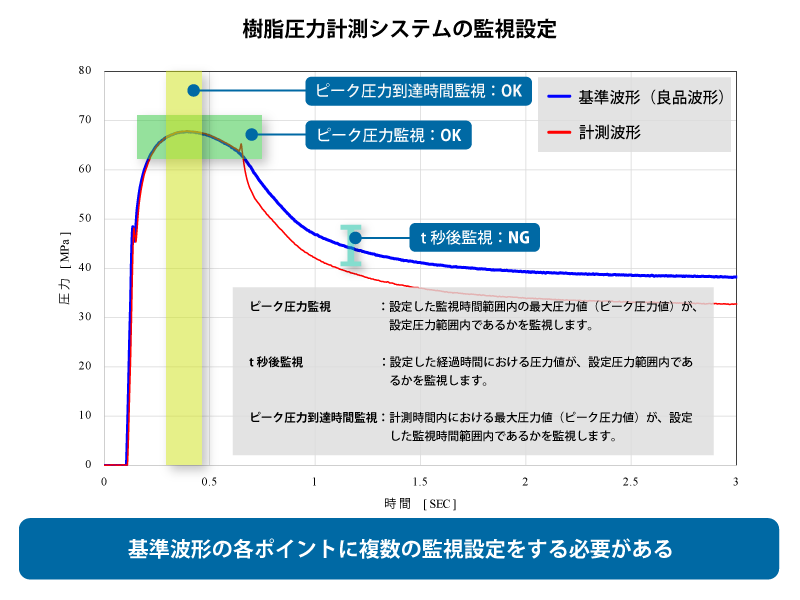

樹脂圧力計測システムとの組み合わせで監視設定が容易

- 樹脂圧力計測システムでは、わずかな波形の違いが製品品質に大きな影響を与える場合、成形不良を検出するため、基準波形(良品時の波形)に対して、複雑、かつ複合的な監視設定をする必要があった

- 射出成形AIシステムと組み合わせることにより、「良品からの逸脱度」を示す1本の閾値だけで済むため、設定がシンプルに

- 波形全体の傾向を捉えた統合的な良否判定が可能

▼

環境変化時の条件調整がスピーディー

- 成形機が変わった際にも、AIが瞬時に最適条件を算出

- 段階的な条件合わせ込み作業を自動化し、立ち上げ時の不良を最小化

- 追加工事を行うことで、成形機への自動条件フィードバックも可能

▼

様々な導入効果

- 検査コスト削減:人手検査の大幅な低減

- 品質向上:形状不良を含む異常の早期検出

- 稼働率アップ:不良流出防止とスムーズな再立ち上げ

- 技能継承・標準化:熟練者のノウハウをAIに集約

5.センサはどこに取り付ける?

圧力センサ

- エジェクタピン形(SSEシリーズ):エジェクタピン形状なので、既存のエジェクタピンと差替えて設置が可能。

- ボタン形(SSB、SCBシリーズ):エジェクタピン直下に設置して計測するため、 使用中のエジェクタピンをそのまま利用可能。

- フラッシュマウント形(SPF):キャビティ表面に設置し、水晶圧電効果を利用して樹脂圧力を直接計測可能。 ※金型への取付は固定ネジ(別売)が必要

樹脂温度センサ

- エジェクタピン形(EPSSZLシリーズ):エジェクタピン形状なので、既存のエジェクタピンと差替えて設置が可能。

- フラッシュマウント形(EPSSZTシリーズ):フラッシュマウント形状なので、キャビティ表面に設置でき、センサ取付位置の自由度が高い。 ※金型への取付は固定ネジ(別売)が必要

金型表面温度センサ

- フラッシュマウント形(STFシリーズ):キャビティ表面に設置し、キャビティ表面の温度を計測。※金型への取付は固定ネジ(別売)が必要

6.まとめ

射出成形の品質管理をより高度化・効率化するためには、金型内部の状態をセンシングすることが重要です。そのうえでAIを活用することでさらなる効率的なモノづくりが実現できます。双葉電子工業の「MOLD MARSHALLING SYSTEM」と「射出成形AIシステム」を組み合わせることで、

- 不良監視・検査コスト削減

- 成形条件自動調整

- 属人化の解消

などのメリットを享受できます。さらに、複数パラメータを組み合わせた異常検出(SignalCatcherなど)を導入することで、より万全な品質管理体制を構築することが可能です。

7.関連ページ&動画

関連ページ

双葉電子工業株式会社様HP:金型内計測システム モールドマーシャリングシステム

関連動画

詳細や導入検討に関するご質問は、ぜひお気軽にお問い合わせください。