金属組織は金属材料の様々な性質と関連があります。顕微鏡により金属組織の構造分析をすることで、引張強度、伸び、降伏強度などの材料特性を判断したり、材料欠陥を推定できます。組織観察試料作製(材料の切断・埋め込み・研磨・エッチング)機器、観察用の顕微鏡をご紹介いたします。

組織観察フロー

金属組織の構造分析を行うには、正しく試料作製を行う必要があります。材料に応じた試料作製を行うことが重要です。

試料切断

切断時に切断面が著しく変質しないように、切断方法・切断砥石を選択する必要があります。通常切断砥石を使用し、熱の組織構造への影響を防ぐために、湿式切断を行います。

代表的な切断機

切断する試料の材質、サイズ、形状、数量に合わせて適切な切断機をご紹介いたします。切断機を導入ご検討の方は下記よりお気軽にお問い合わせください。

試料埋め込み

切断した試料は樹脂に埋め込みます。研磨工程における効率化、顕微鏡観察工程における平面出しのために必要な固定です。埋め込み方法は熱間埋込と冷間埋込の2種類です。

粉末・顆粒の樹脂と試料を熱と圧力によって硬化します。短時間で、高品質、均一なサイズ・形状の埋込試料が完成します。

樹脂と硬化剤を混ぜて硬化させます。熱による組織構造への影響が大きい試料に対し用いることが多いです。

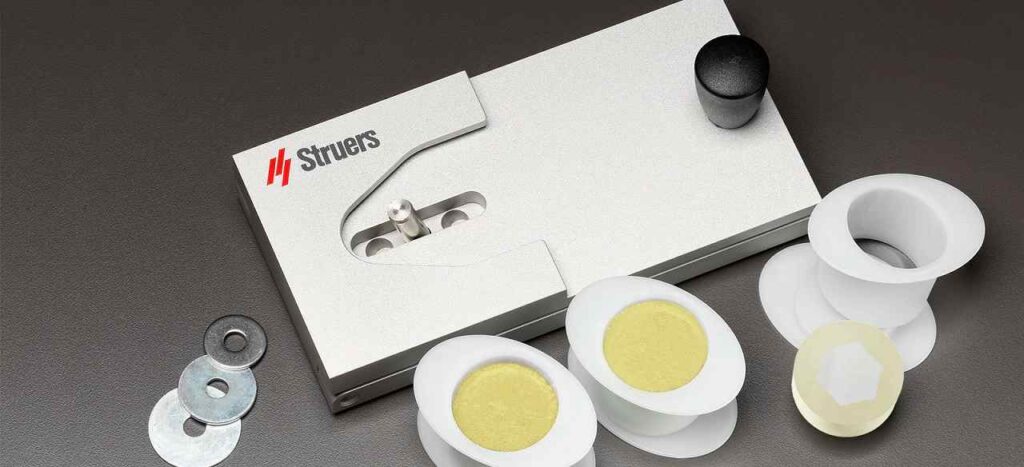

代表的な埋込機

熱間埋込、冷間埋込に関わる機器導入のご検討、消耗品のお見積依頼など下記よりお気軽にお問い合わせください。

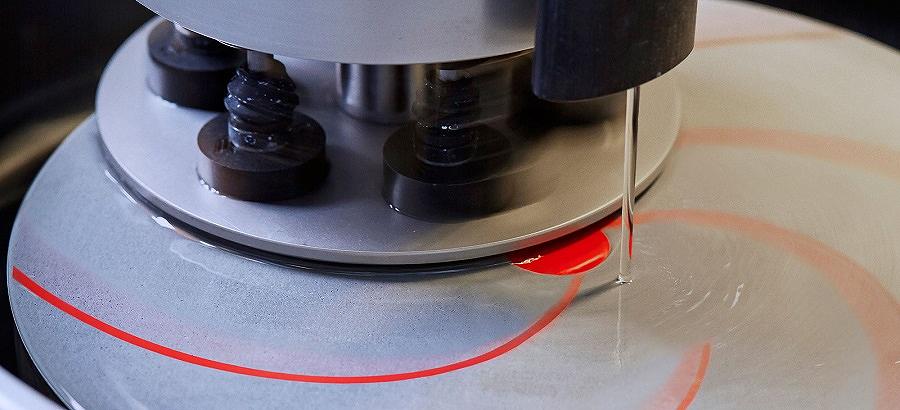

試料研磨

顕微鏡検査用組織構造試料の最も一般的な試料作成方法が機械研磨です。その後の解析や検査の種類ごとに要求される研磨面を作製する必要があります。

研磨作業は大きく3つの工程に分けられます。

面出し研磨

研磨処理の最初の工程です。面出し研磨により、すべての試料面を同等の状態にします。耐水研磨紙 #80/120/220/500/1200/2400などを使用し、湿式研磨を行います。

精研磨

精研磨によりほとんどの変形を除去します。複合材料を使用した硬い円板などを使用し精研磨を行います。15,9,6μmのダイヤモンド粒子、潤滑油を円板に使用します。

琢磨

ダイヤモンド砥粒(3~1μm)やコロイダルシリカ等の酸化物を使用し琢磨を行います。

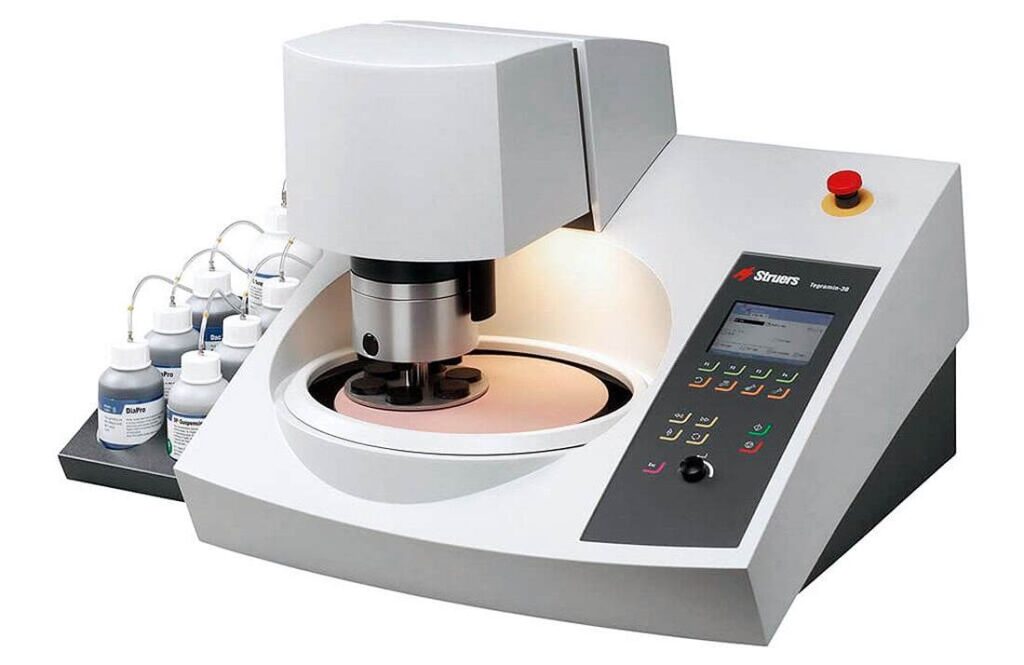

代表的な研磨機

研磨機導入のご検討、消耗品のお見積依頼など下記よりお気軽にお問い合わせください。

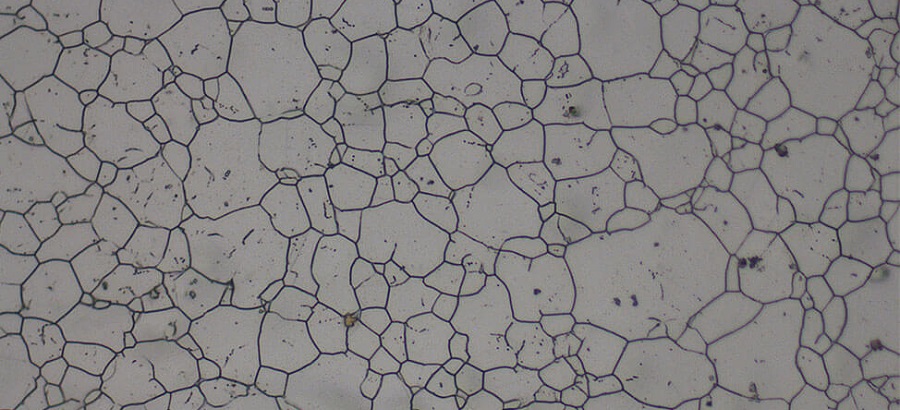

エッチング・組織観察

研磨終了後、エッチングにより表面のコントラストをつけて、結晶粒構造を観察しやすくします。

化学エッチング

研磨を行ってから作製した試料をエッチング液(腐食液)に浸します。エッチング液は試料に合わせて選択します。酸、アルカリ、中性溶液など多岐に渡ります。

電解エッチング

導電性のある琢磨後の試料に対して電気を流し、研磨面から金属イオンを溶出させて腐食させます。電解液、電圧、露出時間を適切に選択する必要があります。

光エッチング

上記エッチングによって研磨面が変化しない試料や、よりコントラストをつけて観察するために光学顕微鏡やデジタルマイクロスコープの光学フィルターを使用する場合もあります。

組織観察

代表的な顕微鏡

金属結晶粒組織観察と試料作製の受託に関するお問い合わせ、お見積依頼は下記より問い合わせください。